Bausano presenta sus innovadores diseños de ventilación para extrusoras de un solo tornillo. Al explorar los desafíos únicos y las soluciones en el diseño de ventilación, incluyendo la importancia de la viscosidad del polímero y la dinámica de flujo, Bausano demuestra su compromiso con la innovación y la ingeniería superior al mejorar constantemente el rendimiento de las extrusoras.

Diseño de ventilación para extrusoras de un solo tornillo de Bausano

Bausano fabrica extrusoras de alto rendimiento de un solo tornillo personalizadas para satisfacer cualquier necesidad. Desde el principio, hemos asegurado los más altos estándares y estamos constantemente abiertos y dispuestos a mejorar y a mantenernos al día con los avances de la industria, siempre con un enfoque en el futuro. Para Bausano, el diseño de ventilación para extrusoras de tornillo es un aspecto importante que veremos aquí más detalladamente.

Diseño de l'extrusoras

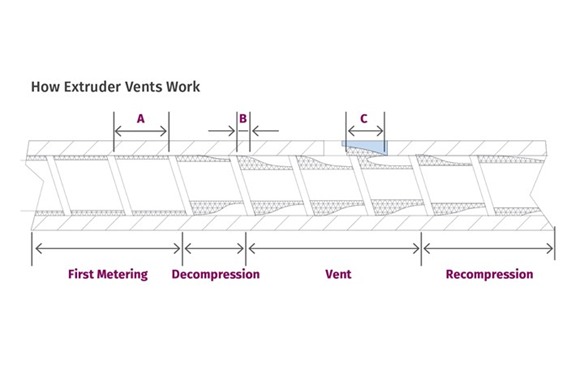

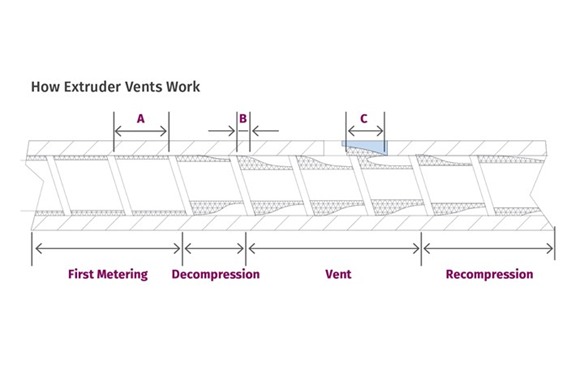

El punto de partida para diseñar correctamente un tornillo ventilado para una extrusora de un solo tornillo es entender cómo pueden funcionar los respiraderos de la extrusora de Bausano para la desvolatilización de polímeros. El proceso comienza con la primera sección de medición, que se llena de polímero (I) y, a medida que llega a la sección de ventilación (II), el volumen del canal aumenta. Esto elimina cualquier presión en esa área y despeja un espacio abierto. Se debe colocar un deflector en la abertura del barril del tornillo para evitar cualquier flujo de ventilación que obstruya el orificio a la atmósfera o al vacío. Esto significa que el diseño del deflector es crítico porque sin él, ningún diseño de tornillo se ventilará correctamente.

El deflector está configurado de modo que la cantidad de polímero que se exprime cuando la rosca del tornillo pasa por la abertura de ventilación (III) se raspa y se acumula en la zona de descarga. La cantidad debe ser lo suficientemente pequeña como para llenar solo una parte del área de alivio, sin empujar ningún polímero de nuevo hacia el orificio de ventilación. La cantidad que queda en la zona de alivio es expulsada por la siguiente rosca y se vuelve a llenar. Si el alivio es del tamaño adecuado para la cantidad que se está raspando, el orificio de ventilación a la atmósfera permanece abierto y se convierte en un proceso de estado estacionario que permite la salida de volátiles.

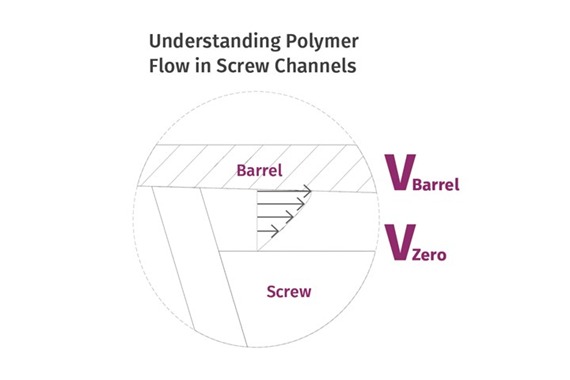

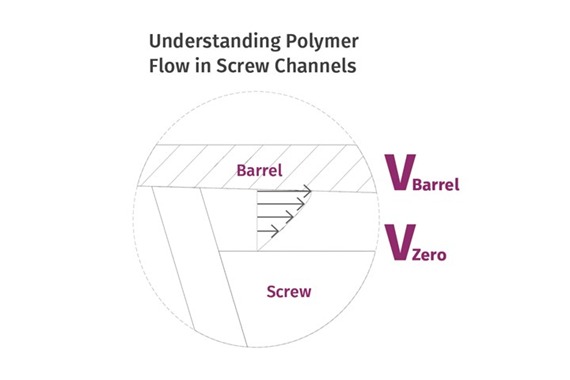

Un diseño de ventilación adecuado requiere el conocimiento adecuado del flujo del polímero en los canales del tornillo.

El polímero fundido está unido tanto al tornillo como al barril y desde la perspectiva de un tornillo estacionario, el movimiento del polímero en el canal es igual a la velocidad de rotación del barril en la pared del barril y cero en la raíz del tornillo (Fig. 2). A través de la profundidad del canal, el polímero es transportado hacia adelante por la combinación de la tensión de cizallamiento de rotación y el ángulo de la rosca del tornillo.

Diseño de la ventilación: cómo funcionan los orificios de ventilación de la extrusora

Es fundamental tener en cuenta la viscosidad del polímero porque afecta a la obtención de la forma 3D exacta del esfuerzo cortante y su velocidad resultante.

Cuanto menor sea la viscosidad, más se «hundirá» el polímero, lo que hace que el área de contacto del barril se vuelva más estrecha y el nivel de tensión de cizallamiento se deteriora más rápidamente acercándose a la raíz del tornillo. Esto tiene un efecto negativo en el caudal de la ventilación.

Un diseño adecuado de la ventilación requiere conocer la viscosidad a la velocidad de cizallamiento y la temperatura de fusión del polímero en el la ventilación. Por lo que, el transporte hacia adelante o la salida es una combinación del ángulo en la rosca o raspador y la viscosidad y la cantidad de polímero en contacto con la pared del barril (B).

Esto es diferente al canal completo, en el que toda la anchura del canal contribuye al avance.

En la sección de descompresión, la cantidad de polímero en contacto con la pared del barril disminuye, pero esta disminución debe compensarse aumentando el volumen en el canal. La profundidad del canal puede tener poco que ver con la cantidad de avance, ya que está controlada por el diámetro del polímero en contacto con la pared del barril, así como la viscosidad.

Diseño de la ventilación: comprensión del flujo de polímero en canales del tornillo

Cuando se trata de secciones de descompresión, en el diseño de tornillos es común utilizar simplemente una relación con la primera profundidad de medición para el diseño de la ventilación del aire, que suele estar entre 2:1 y 3:1 de la primera profundidad de dosificación. El diseño de la ventilación de aire es muy importante para los polímeros de alto flujo de fusión porque la tensión de cizallamiento se deteriora más rápidamente, reduciendo el flujo de la masa.

Para mejorar la desvolatilización con una mayor renovación de la superficie, existen numerosos diseños con múltiples roscas. Estos muestran un aumento del paso de la rosca en el orificio de ventilación basado en la idea de que esta técnica da más espacio para una desvolatilización adecuada. Un paso más largo mejora la exposición de la superficie, pero esto tiene algún inconveniente.

Las roscas múltiples ocupan más espacio y no permiten una separación suficiente entre el banco y la pared del barril (II) para permitir una buena ventilación. Para compensar, estos diseños pueden usar canales más profundos o un paso de rosca más largo para permitir más espacio abierto en la ventilación, pero un paso más largo lo hace extremadamente sensible incluso a la más mínima presión del cabezal.

Además, cuando se utilizan múltiples roscas, se deben incluir características especiales en la entrada de la ventilación que permitan que todos los canales se llenen uniformemente o habrá un flujo de ventilación intermitente.